Как выбрать оборудование для производства МДФ фасадов: виды и технологические схемы

Корпусные части являются неотъемлемым компонентом любой мебели. Раньше для их изготовления использовались только заготовки из деревянных досок. Но появление новых материалов внесло значительные коррективы. Набор станков по обработке древесноволокнистой плиты может стать основой рентабельного бизнеса. Но для этого необходимо правильно подобрать оборудование для производства МДФ фасадов.

Оснащение линии

На первом этапе планирования новой линии по выпуску обработанных панелей необходимо определиться с важными исходными показателями. В первую очередь – это общий бюджет. Исходя из него, выбирается оптимальный набор оборудования, рассчитывается производительность линии.

Существуют дополнительные факторы, которые напрямую влияют на закупку оборудования:

- Общая площадь помещения. После монтажа техники должно оставаться свободное пространство для рабочего персонала и перемещения от одной зоны обработки к другой.

- Место для хранения исходного сырья. Для того чтобы станок для производства фасадов из МДФ работал максимально эффективно, необходимо сократить время подноса заготовок для обработки.

- Обеспечить механизм проверки качества продукции после прохождения каждого этапа изготовления. Это относится и к условиям хранения готовых изделий.

Выполнив эти условия, можно приступать к подбору оборудования для обустройства линии.

Обработка заготовок

После принятия листов МДФ, проверки их качества необходимо выполнить порезку. Согласно полученным чертежам составляется карта раскроя, которая обеспечит минимальный остаток обрезков. Даже высокотехнологичное оборудование для производства МДФ фасадов без профессиональной программы подготовки технической документации не будет способно выполнить все свои функции.

Для порезки листов необходим форматно раскроенный круглопильный станок. Лист устанавливается на подвижную раму и режется на заготовки согласно плану порезки. В зависимости от типа оборудования процедура может осуществляться в ручном или автоматическом режимах.

При небольших объемах производства можно не приобретать этот станок. В настоящее время есть специализированные компании, которые реализуют МДФ с нужными размерами.

Фрезерование

После этого необходимо выполнить обработку поверхности заготовки. К ней относятся формирование рисунков на плоскости МДФ методом фрезеровки, создание монтажных пазов на кромках листа.

Зачастую производство МДФ фасадов – это часть сборочной линии для изготовления мебели или межкомнатных дверей. Классические модели этой продукции обязательно должны иметь объемный рисунок на поверхности, который формируется путем фрезерования. Если бюджет не позволяет приобрести устройство с ЧПУ, то можно изготовить оборудование для обработки самостоятельно.

Для этого потребуется сделать стол, размеры которого должны превышать габариты самой большой заготовки. На него крепится подвижная рама с фрезеровальным агрегатом. На поверхность МДФ укладываются шаблоны рисунка, по которым и выполняется обработка листа. Необходимо отметить, что процесс займет значительно больше времени, чем при использовании станка с ЧПУ. Однако при дальнейшей модернизации можно заменить самодельное устройство на более совершенную заводскую модель.

По окончании изготовления узора МДФ обрабатывается шлифовальной машиной и отправляется на завершающий этап производства – покраску или ламинирование.

Оклейка пленки

Нанесение определенного оттенка на поверхность изделия – важный этап изготовления декоративных панелей. Для этого необходимо приобрести мембранно-вакуумный пресс для производства МДФ фасадов.

При выборе определенной модели следует обратить внимание на ее функциональные характеристики. Самое простое оборудование выполняет закрепление слоя краски на поверхности МДФ методом термического воздействия. Станки с более сложным устройством способны наносить декоративную пленку ПВХ, а также обрабатывать изогнутые фасады.

Особое внимание при покупке следует обратить на наличие силиконовой мембраны. Она ограничивает область воздействия на рабочий стол. Это необходимо для обработки небольших партий заготовок.

Профессиональное оборудование для производства МДФ фасадов должно включать обрезочный станок, который обрабатывает кромку. После этого изделие поступает на участок упаковки.

Подготовка к хранению и транспортировке

Согласно технологической схеме полная упаковка МДФ панели не рекомендуется. Вероятное попадание влаги внутрь может привести к разбуханию и потере геометрической формы. Для правильной подготовки к хранению необходимо приобрести специальное оборудование для производства МДФ фасадов.

Упаковочный станок обрабатывает края изделия, оставляя его середину открытой. В дальнейшем на нее крепятся картонные панели, защищающие от механического воздействия. Хранить МДФ фасады лучше всего в вертикальном положении, так как это исключает изменение геометрии.

При выборе определенной производственной линии рекомендуется закупать оборудование у одного изготовителя. Это даст возможность подобрать оптимальные по производительности станки.

Оборудование для производства пленочных фасадов.

Часть первая. Мембранно-вакуумное прессование

Производство фасадов, облицованных пленкой, в период кризиса привлекло к себе особое внимание. Причина в следующем: по сравнению с другими видами фасадов себестоимость пленочных ниже и качество при этом не страдает. Производителям открыты большие возможности выбора пленок: от недорогих азиатских до роскошных европейских. В данном материале речь пойдет о показателях качества пленочного фасада и об оборудовании для его производства.

Процесс определяет качество

Технология производства пленочных фасадов МДФ включает в себя несколько этапов. После распила плита проходит фрезеровку, затем шлифовку и полировку поверхности. Далее следует процесс ламинации, нанесение клея и просушка. После этого детали выкладываются на поверхность термо-вакуумного станка. Когда пленка будет готова к наклеиванию на фасад, детали МДФ нагреваются и облицовываются пленкой на мембранно-вакуумном прессе. В конце ненужные края пленки обрезаются, устранятся возможные дефекты.

Производство пленочного фасада — это цикл последовательных операций, требующих соответствующего профессионального оборудования. Крупные компании, как правило, используют автоматизированные линии на каждом из этапов. Вот пример технологической цепочки в известной российской компании Сидак (Москва): для создания заготовок из МДФ компания использует автоматизированный станок по раскрою плитных материалов, высокоточный и максимально отвечающий требованиям крупносерийного производства. Операции по фрезерованию, шлифованию и нанесению клея также производятся на специализированном профессиональном оборудовании.

Облицовка ПВХ-пленкой включает несколько этапов:

- очистка заготовки от пыли и нанесение клея;

- после полного высыхания клея заготовки размещаются на столе пресса на подложках, накрываются листом ПВХ пленки и прижимаются по периметру стола рамкой;

- надвигается купол с нагревательными элементами на стол с заготовками и нагревается до заданной температуры (зависит от вида пленки). Происходит активация клеевого слоя и размягчение пленки;

- удаляется воздух из-под пленки, заготовки обтягиваются и происходит кристаллизация клея.

- По окончании периода выдержки под давлением (от 2 до 6 мин) изделия извлекаются из пресса и обрезают излишки пленки.

Сидак:

Сидак:

«На всех этапах производства применяется передовое, автоматизированное оборудование, по максимуму исключающее возможность возникновения технологических нарушений на любом из участков изготовления продукции. Важны многие нюансы. Например, используемые нами в производстве фрезеровок инструменты обладают высокой стабильностью, износостойкостью, что дает в итоге более четкое сечение фрезы. Каждая фреза представлена в трех экземплярах: одна на станке, одна в резерве, одна в обслуживании и заточке. Большинство фрез имеют алмазные режущие элементы».

Соблюдение всех правил процесса позволяет, по словам участников рынка, выпустить качественный продукт. Однако на качество фасада влияет и еще несколько важных факторов.

Сидак:

«В первую очередь влияние оказывает качество входящего сырья, а именно: плит МДФ, пленок и клея, а также качество инструмента и четкое соблюдение технологического процесса.

Чем качественнее плита МДФ, тем более сложные и глубокие фрезеровки можно делать на ее поверхности. Плита не крошится под фрезой, и контуры фрезерованного рисунка остаются четкими, что очень важно при облицовывании пленкой. В своем производстве мы используем плиты МДФ с единой равномерной толщиной и высокой плотностью структуры».

Мастер (Москва):

«На качество пленочных фасадов в первую очередь влияют материалы и средства их обработки, то есть инструмент. Но, пожалуй, самое важное то, что на каждом этапе обработки должен работать квалифицированный специалист, умеющий использовать предоставленный ему инструмент и понимающий поставленные перед ним задачи. Важно соблюдать все правила технологического процесса, поскольку иногда их пытаются нарушить с целью увеличения производительности, и это в результате приводит к низкому качеству фасадов. При соблюдении всех рекомендаций пленочный фасад будет служить долго и его сложно будет визуально отличить от фасада из массива или фасада, покрытого эмалью».

StankoMAX (Ярославль):

«На качество итогового изделия влияет опыт мастера и две основные группы факторов: качество используемых материалов (МДФ, термо-активируемый клей, пленка ПВХ) и их подготовка (нанесение клея, шлифовка, снятие статического заряда и пыли с пленки). Второй фактор — хороший вакуум и хороший нагрев, то есть качественный пресс. Качественный пленочный фасад должен иметь гладкую поверхность без шагрени, пленка должна плотно прилегать к поверхности всех углублений фрезеровки без воздушных полостей, по всему периметру фасада пленка должна быть плотно приклеена к торцам, что визуально определяется при ламинировании в прессе наличием «подворота» пленки под фасад, чем глубже вакуум, тем сильнее «подворот» и качественнее фасад. Качественный фасад не должен иметь на своей поверхности пороков перегрева: глянцевых пятен на матовой пленке, деформации текстуры и т.д.».

К пленкам также должны предъявляться высокие требования, как эстетические, так и эксплуатационные. Сидак, к примеру, использует облицовочные материалы ведущих мировых производителей из Германии, и Южной Кореи, которые, по мнению специалистов компании, отличаются стабильностью как самого декора, так и поведением в прессе при производстве продукции, характеризуются экологичностью, долговечностью в процессе эксплуатации и устойчивостью к различного рода воздействиям. В глянцевых декорах в обязательном порядке присутствует защитное покрытие, которое удаляется только после непосредственной установки фасада на кухне. Еще один значимый показатель — качество клея, ведь роль самого клея в технологии огромна.

К пленкам также должны предъявляться высокие требования, как эстетические, так и эксплуатационные. Сидак, к примеру, использует облицовочные материалы ведущих мировых производителей из Германии, и Южной Кореи, которые, по мнению специалистов компании, отличаются стабильностью как самого декора, так и поведением в прессе при производстве продукции, характеризуются экологичностью, долговечностью в процессе эксплуатации и устойчивостью к различного рода воздействиям. В глянцевых декорах в обязательном порядке присутствует защитное покрытие, которое удаляется только после непосредственной установки фасада на кухне. Еще один значимый показатель — качество клея, ведь роль самого клея в технологии огромна.

Мембранно-вакуумное прессование

Все этапы технологии производства пленочного фасада важны, и каждый из них представляет интерес для мебельщика. Но сегодня мы остановимся на одной из самых кропотливых частей этой работы – облицовке фасадов МДФ пленкой ПВХ. Как уже было упомянуто выше, за эту часть отвечает технология мембранно-вакуумного прессования. Эксперты уверяют, что несмотря на кажущуюся простоту, в ней существует масса тонкостей, определяющих качество выпускаемой продукции. В первую очередь, речь идет о правильном выборе оборудования.

Стандартами современного термо-вакуумного оборудования в последние годы по мнению специалистов StankoMAX стали:

- использование пластинчато-роторных маслоуплотняемых насосов китайского, итальянского или германского производства

- плавный электронный запуск нагревателей

- автоматизированное управление вакуумным насосом и нагревом

- стол из фрезерованного алюминия

- ламповые кварцево-галогенные нагреватели, сменившие инертные тэны

Последний пункт поясняют в компании Новые Технологии (Пенза):

«Одно из основных отличий использования кварцевых ламп КГТ от спиральных ТЭНов — то, что нагревание происходит равномерно по всей рабочей площади, это дает возможность использования глянцевых пленок ПВХ без нанесения ущерба внешним поверхностям заготовок.

Равномерный нагрев позволяет работать с гнутыми фасадами МДФ. Мы предлагаем термовакуумные прессы различных модификаций. Вакуумные прессы предназначены для облицовки различных деталей со сложным трехмерными и двумерными профилями пленками ПВХ, шпоном; дверных накладок и наличников МДФ, фасадов МДФ. Оборудование сочетает в себе удобство, простоту в работе и рентабельность. Все прессы адаптированы для работы с пленками ПВХ производства Германии, Италии, Китая, Кореи и др.».

По мнению специалистов компании Новые технологии, мебель с объемными фасадами пользуется устойчивой популярностью и получила в настоящее время широкое распространение. Технология горячей облицовки мебельных элементов в мембранно-вакуумных прессах ПВХ пленками или шпоном по сравнению с традиционными системами обладает рядом преимуществ: легкость в применении; долговечность; всего одна операция для покрытия профилированных объемных поверхностей; нет необходимости в переналадке пресса из-за изменения профиля заготовки; изделиям не требуется дальнейшая отделка (лакировка):

«Чаще всего требуется облицовка фасадов, дверной филенки, декоративных накладок и панелей и т.п. Для горячей облицовки мы предлагаем недорогие вакуумные прессы с автоматической поддержкой заданной температуры и равномерным нагревом стола. За ходом процесса можно наблюдать через специальные окна. Прессы имеют длину от 2,5 до 3 м при ширине 1.4 м. Конструктивно пресс состоит из стального стола с МД- проложкой, на котором размещены заготовки; нагревателя бесконтактного разогрева пленки (используются галогеновые излучатели, что позволяет более равномерно нагревать пленку, независимо от ее цвета и толщины), и вакуумной станции для создания равномерного давления на пленку».

Автоматизация

Автоматизация

Основной критерий качества, как отмечают в компании Мастер, — это сочетание надежности оборудования и хорошего показателя производительности при низком уровне брака выпускаемой продукции. В то же время качественное оборудование должно быть автоматизировано. Не секрет, что одной из наиболее вероятных причин брака является человеческий фактор, соответственно оборудование должно быть максимально автоматизировано, а в свою очередь, автоматизированный пресс должен быть понятен оператору. Система автоматизации должна включать в себя максимальный спектр настроек режимов прессования.

Решение для разных потребностей

Существует два основных вида термо-вакуумных прессов для производства пленочных фасадов:

- традиционные прессы с неподвижным рабочим столом

- прессы для радиусных фасадов с подъемным (драпирующим) столом.

Самыми универсальными прессами, как отмечают в StankoMAX, являются прессы с подъемным столом с шириной стола 1400 мм. Они значительно упрощают процесс производства (гнутья) радиусных фасадов и ламинирования их пленкой ПВХ, позволяют экономить время изготовления и пленку ПВХ как минимум в два раза по сравнению с традиционными прессами для гнутых фасадов. Немаловажно, что они полноценно выполняют все те же операции с прямыми фасадами, что и обычный пресс с таким же выходом продукции за смену.

Глубокий вакуум

Качественный пресс, по словам специалистов StankoMAX, отличает глубокий вакуум и равномерный быстрый, но при этом мягкий, нагрев пленки:

«Для прессов нашей компании гарантируется вакуум не хуже -0,96 бар, на практике он достигает -0,98 -0,99 бар. Это соответствует давлению 9,6 – 9,9 тонны на каждый квадратный метр пленки. Именно такой глубокий вакуум обеспечивает надежное приклеивание пленки не только по всей плоскости фасада, но и по его торцам, полностью исключая привычные для некачественных прессов манипуляции с феном. Для сравнения пресс с водо-кольцевым насосом редко выдает давление прессования больше 8 т/кв.м., от этого и танцы с феном вокруг стола. Кстати, пользователи прессов Maxim давно заметили — давление в их прессах настолько велико, что при использовании пиновой подложки магнитные пины оставляют вмятины на задней ламинированной стороне фасадов, чего не происходит на оборудовании других производителей. Просто основная масса прессов не обеспечивает в столе вакуум глубже -0,95 бар».

Компания Мастер предлагает мембранно-вакуумные прессы горячего типа с уровнем разряжения вакуума на рабочем столе до -0,95 бар. для производства фасадов, элементов мебели и декора с применением пленок ПВХ, в том числе и глянцевых, а также с применением древесного шпона. Так же есть оборудование, которое позволяет изготавливать (формовать) гнуто-клеенные фасады с последующим покрытием их пленками ПВХ.

Вариативность

Вариативность

Учитывая, что декоративные пленки ПВХ применимы не только в производстве мебели, но и в производстве транспорта, некоторые компании, как например, Мастер, изготавливают крупногабаритные мембранно-вакуумные прессы, такие как Master Composite для изготовления из композитных материалов и дальнейшего покрытия декоративными пленками внутренней обшивки салонов авиалайнеров, вертолетов и т. д. Одним из известных клиентов компании в этом сегменте является авиакомпания S7.

Компанией StankoMAX также накоплен огромный опыт в изготовлении специализированных прессов для выполнения различных специфических технологических процессов.

Вообще, нюансов при производстве пленочных фасадов достаточно много. Основные нюансы возникают при работе на прессах без избыточного давления. Самые острые вопросы — это шагрень на глянцевых пленках и недостаточная глубина протяжки пленки ПВХ в профиль фрезеровки. Что касаемо шагрени на глянцевых пленках, многие производители считают, что идеальная подготовка поверхности фасада позволит избежать шагрени.

В компании Мастер поясняют:

«Это заблуждение, ведь очень важно правильно подобрать режим предварительного нагрева глянцевой пленки и режим прессования. Если перегреть пленку на предварительном нагреве, появляется температурная шагрень. У каждой глянцевой пленки разный температурный порог появления шагрени».

Следующее, на что стоит обратить внимание при достижении максимальной протяжки пленкой ПВХ профиля фрезеровки — это соотношение глубины профиля фрезеровки к ширине. Также важно учитывать, что для максимальной протяжки необходимо заранее сверлить присадочные отверстия на фасаде. Еще один неприятный нюанс — это коробление фасада после прессования. Данный эффект происходит после цикла прессования — фасад выгибает; причиной тому служат несколько факторов: высокая начальная влажность МДФ; недостаточное охлаждение детали под давлением; чрезмерно высокие температуры цикла прессования.

В компании Новые технологии отмечают, что при выборе вакуумного пресса необходимо учитывать следующие параметры: размеры обрабатываемой детали; способ облицовки (односторонняя, двухсторонняя):

«Разные конструкции вакуумных прессов предполагают разный принцип совмещения стола и нагревателя. В одних вакуумных прессах подвижным является стол, в других — нагреватель. По принципу нагревания различают: контактный, когда пленка непосредственно соприкасается с нагревателем, и бесконтактный, или инфракрасный, способ прогрева. Конечный результат должен обеспечить равномерный прогрев пленки до определенной температуры, рекомендованной производителем декоративной ПВХ-пленки. После нагрева пленки начинается этап вакуумирования (то есть непосредственно прессования). Под этим подразумевается удаление воздуха из полости между поверхностью стола и натянутой над заготовками пленкой. В результате атмосферное давление с усилием 9 т/м2 равномерно прижимает разогретую пленку к поверхностям уложенных на столе заготовок, а температура, накопленная пленкой, активирует клеевой слой. По окончании периода выдержки под давлением (2-3 мин.) процесс приклеивания пленки заканчивается, хотя прочность клеевого шва достигает максимального значения только спустя несколько суток. После завершения этапа прессования вакуумным прессом и остывания пленки, заготовки обрезаются по контуру детали от излишков пленки».

«Разные конструкции вакуумных прессов предполагают разный принцип совмещения стола и нагревателя. В одних вакуумных прессах подвижным является стол, в других — нагреватель. По принципу нагревания различают: контактный, когда пленка непосредственно соприкасается с нагревателем, и бесконтактный, или инфракрасный, способ прогрева. Конечный результат должен обеспечить равномерный прогрев пленки до определенной температуры, рекомендованной производителем декоративной ПВХ-пленки. После нагрева пленки начинается этап вакуумирования (то есть непосредственно прессования). Под этим подразумевается удаление воздуха из полости между поверхностью стола и натянутой над заготовками пленкой. В результате атмосферное давление с усилием 9 т/м2 равномерно прижимает разогретую пленку к поверхностям уложенных на столе заготовок, а температура, накопленная пленкой, активирует клеевой слой. По окончании периода выдержки под давлением (2-3 мин.) процесс приклеивания пленки заканчивается, хотя прочность клеевого шва достигает максимального значения только спустя несколько суток. После завершения этапа прессования вакуумным прессом и остывания пленки, заготовки обрезаются по контуру детали от излишков пленки».

Термо-вакуумные прессы сегодня открывают перед мебельщиками новые горизонты — позволяют расширить ассортимент выпускаемой продукции, контролировать качество изделий, кроме того, их можно использовать как небольшим компаниям, так и крупным производствам. А современные технологии позволяют намного упростить задачу по производству фасадов.

Оборудование для производства мебельных фасадов из МДФ

Двери и дополнительные декоры, которые образуют фронтальную часть корпусной мебели принято называть мебельными фасадами. Они несут функциональную нагрузку, являясь элементами открывания/закрывания в корпусной мебели. Также мебельные фасады задают стилистическое, колористическое и текстурное решение корпусной мебели, выступая мощным эстетическим фактором. Современное оборудование для производства мебельных фасадов позволяет изготовить фасадные детали любой сложности из различных материалов.

- Что такое МДФ

- Этапы производства мебельных фасадов из МДФ

- Оборудование, необходимое для изготовления МДФ фасадов с облицовкой

- Оборудование, необходимое для изготовления МДФ фасадов с покраской

Что такое МДФ

МДФ – плотный листовой материал, который широко применяется для изготовления фасадов корпусной мебели. Листы МДФ производят путем высокотемпературного прессования древесной пыли. В качестве связующего элемента в плитах МДФ выступает лигнин, натуральное клейкое вещество, выделяющееся при обработке древесины. МДФ является экологически чистым материалом, не подверженным влиянию влаги, температуры, огня, обладающим хорошими прочностными и эксплуатационными характеристиками.

Этапы производства мебельных фасадов из МДФ

Облицовкой плит МДФ могут служить разные материалы. Чаще всего делают ламинацию либо облицовывают пластиком или пленкой ПВХ.

Все этапы производства при этому будут практически идентичны:

- Раскрой плиты МДФ.

- Формирование заданного профиля при помощи фрезерования.

- Шлифовка заготовки фасада.

- Очистка плоскости заготовки от пыли.

- Нанесение клеящего вещества.

- Облицовка пленкой ПВХ или пластиком.

Единственное отличие – в случае облицовки МДФ пленкой ПВХ торец также покрывается пленкой, а при ламинации и облицовке бумажно-слоистыми пластиками остается «голым». В этих случает требуется дополнительное кромление ПВХ, алюминиевым профилем или 3D кромкой.

Оборудование, необходимое для изготовления МДФ фасадов с облицовкой

Для раскроя плиты МДФ используются форматно-раскроечные станки. Например, SCM SIGMA IMPACT, WT-3200, SCM S315 ELITE S, ITALMAC Omnia-3200R.

Формирование профиля МДФ фасада производится фрезерно-копировальными станками с ЧПУ, например GRIGGIO G 60.1, серии AT и AVT Protec.

Облицовка пленкой ПВХ профилированного мебельного фасада осуществляется на вакуумном мембранном прессе. Примеры станков данного типа: Vacu M2713-1 (2), Vacu M2511-1(2) компании ITALMAC.

При выполнении дополнительных операций, применяется станок вертикально-фрезерный для формирования прямых и радиусных торцов фасадов из МДФ, станок для прессования гнутых фасадов МДФ и производства радиусных деталей.

Оборудование, необходимое для изготовления МДФ фасадов с покраской

Фасады из МДФ могут быть не только ламинированные, но и окрашенные по каталогу RAL во множество оттенков, для чего на заготовку фасада наносятся акриловые или полиуретановые красители — эмали и закрепляются лаком с последующей шлифовкой.

Последовательность изготовления крашенных МДФ фасадов:

- Стартовая шлифовка.

- Праймирование поверхности.

- Шлифовка.

- Нанесение грунтовки для заполнения пор МДФ.

- Шлифовка.

- Нанесение красителей.

- Нанесение защитного лака.

- Шлифовка.

- Сушка.

Для идеально чистой окраски фасадов применяется покрасочная камера из нержавеющей стали с гидрозавесой и отводом отработанного воздуха. Гидрозавеса экранирует проникновение лакокрасочных материалов в основное помещение цеха. Для сушки окрашенных фасадов используются мобильные стойки из анодированной стали, которые позволяют сэкономить рабочую площадь цеха посредством их перемещения в удобное место.

Последнее время появилась инновационная технология порошковой окраски фасадов из МДФ, которая позволяет достичь равномерности, эстетичности, дешевизны покрытия.

Получение фасадов МДФ с порошковой окраской можно разделить на три основных этапа:

- Подготовка поверхности заготовки фасада.

- Напыление порошкового покрытия.

- Полимеризация покрытия в сушильных печах.

Важным вопросом организации производственного процесса порошковой окраски является транспортная система, которая может быть проходной, поперечно-продольной, полуавтоматической. С ее помощью осуществляется транспортировка изделия между оборудованием, производящим поэтапные технологические процессы.

Нанесение покрытия производится вручную специальными напылительными пистолетами или автоматически в камерах напыления.

Заключительным этапом процесса после покраски фасадов МДФ является полимеризация или оплавление покрытия, которая производится в сушильных печах или камерах полимеризации при температуре 150 — 200 градусов, в результате чего порошковая краска преобразуется в равномерное покрытие. В зависимости от вида теплоносителя, печи полимеризации бывают конвективные или инфракрасные.

Как выбрать вакуумный пресс для фасадов МДФ

Как выбрать вакуумный пресс для фасадов и других изделий

При изготовлении МДФ фасадов, покрытых поливинилхлоридной плёнкой, используется специализированное оборудование — термо-вакуумный пресс. Разработано и выпускается огромное количество моделей этого оборудования. И практически все они представлены на отечественном рынке и доступны для приобретения.

Проблема состоит только в одном — выборе оптимального оборудования для собственных целей и задач. И перед приобретением необходимо подумать о том, как правильно выбрать вакуумный пресс для фасадов, чтобы обеспечить производство изделий из МДФ с необходимыми параметрами и высоким качеством.

Размер имеет значение

Размеры рабочей поверхности вакуумного пресса должны подбираться с учётом планируемых объёмов и ассортимента продукции. Современные производители технологического оборудования (термо-вакуумных прессов) предлагают различные варианты.

Как правило кто работает с пленкой знает, что стандартная ширина пленки ПВХ 1400 мм, и чтобы ее использовать при ламинировании мдф фасадов, нужно оставить припуски по краям (за которые пленка зажимается в раме), поэтому оптимальная ширина рабочего поля вакуумного пресса 1250 мм.

В нашей компании « Gorelovskiy.ru » есть несколько моделей вакуумных прессов

— две модели имеют рабочее поле 1250х2900 м, пресса оснащены 2 быстросъемными рамами (одна пустая для работы с пленкой, другая с мембраной для гнутья и прессования заготовок),

— третья модель 1700х4900 мм идет с мембранной и используется для прессования, также мы изготавливаем прессы по индивидуальным заказам с большим рабочим полем.

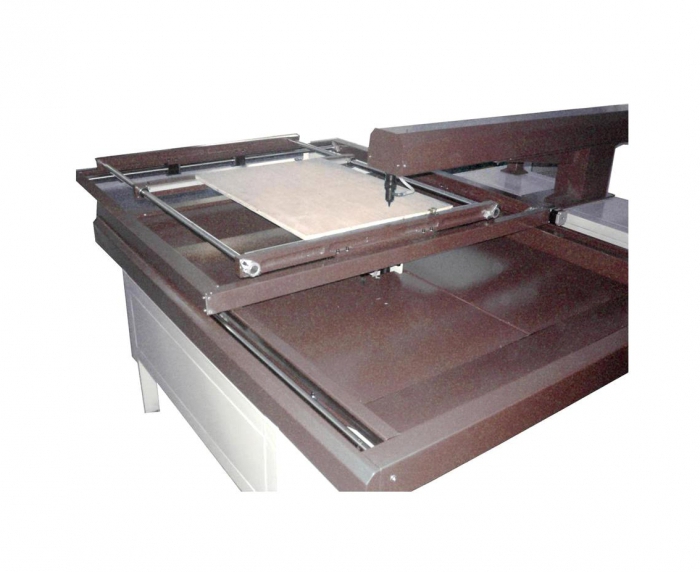

Слева пустая рама для ламинирования пленкой ПВХ, справа рама с мембранной для гнутых заготовок

Слева вакуумный пресс с установленной рамой для пленки, справа с рамой в которой зажата мембрана

Как ламинировать пленку ПВХ с шириной 1500 мм смотрите на этом видео:

Вакуумные прессы для МДФ фасадов: конструкции и габариты

Габариты оборудования нередко выступают определяющим фактором при выборе, поскольку они ограничиваются пространством помещений, в которых будет располагаться мебельное производство. Развитие малого бизнеса способствует использованию для производства небольших площадей. Помимо площади, занимаемой оборудованием, необходимо учитывать технологическое пространство, необходимое для обслуживания оборудования, причем лучше выделять больше технологических площадей для комфортной работы персонала.

Для рациональных задач и целей разработаны различные варианты размещения нагревательного модуля

– Нагревательный элемент, движущийся по рельсовыми направляющими. Использование конструкции позволяет обрабатывать несколько МДФ фасадов на нескольких рабочих столах. Одним из вариантов повышения производительности работы может стать использование мембранно-вакуумных термопрессов с несколькими рабочими стола ми. Наша компания «Gorelovskiy.ru» может изготовить на заказа подобное оборудование с двумя и даже тремя рабочими столами, в котором нагревательный элемент перемещается между столами, обеспечивая их поочередную обработку и нагрев ПВХ пленки. Такое оборудование может быть дополнено столом для обработки радиусных фасадов, что увеличивает возможности выпускаемой продукции.

– Поднимаемый на пневматических упорах нагревательный короб типа «хлебница». Применение этой конструкции позволяет значительно сократить технологическое пространство, в этом случае подъем «хлебницы» осуществляет оператор станка, взявшись за специальную ручку сбоку нагревательного короба

– Автоматический подъемный рабочий стол вакуумного пресса. Опускаемый стол позволяет упростить и повысить качество работ связанных с изготовлением гнутых деталей и облицовки фасадов пленками. При облицовки пленкой плоских деталей, опускаемый стол позволяет эффективнее использовать всю поверхность рабочего стола, размещая больше заготовок в сравнении с обычным столом того же размера. При облицовки пленкой гнутых деталей, сначала опускается стол на 200 мм, затем натягивается пленка, и после нагрева пленки стол поднимается, тем самым значительно упрощается работа и уменьшается брак в сравнении с обычным столом

– Выдвижной рабочий стол вакуумного пресса. Такая конструкция при незначительном рабочем пространстве увеличивает производительность работы.

– Рабочий стол с избыточным давлением воздуха. В таком рабочем столе снизу создается вакуум, который удаляет воздух из под мембраны (как и в других прессах), и дополнительно сверху через металлическую плиту подается воздух под давлением, таким образом благодаря этому избыточному давлению мембрана очень плотно облегает изделие, предотвращая образования брака. В прессах с избыточным давлением до 10 раз больше давление в сравнении с вакуумными прессами (до 9 кг/см2 в прессах с избыточным давлением против 0.9 кг/см2 в обычных вакуумных прессах).

Большой плюс данного пресса при работе, например с глянцевыми пленками , которые боятся высоких температур, в прессе с избыточным давлением можно затянуть эту пленку под высоким давлением с более низкой температурой в сравнении с обычным вакуумным прессом (где такая пленка затянется только при высокой температуре, при которой вероятность брака выше)

Недостаток пресса с избыточным давлением — из за высокого давления вероятность повреждения мембраны выше чем в прессах без избыточного давления

Схема работы пресса с избыточным давлением

– Вертикальный подъем нагревательного короба выполняется при помощи автоматического цепного привода. Такое решение применяется в случае необходимости использования большого рабочего стола, например, 1700х4000 мм, для того чтобы к изделиям на прессе был доступ со всех сторон (в отличии от прессов с небольшим рабочим полем, у которых дотянутся руками до всех элементов стола можно с одной стороны).

Эта модель отличается от других прессов использованием в качестве нагревательных элементов специальных промышленных тэнов и вентиляторов которые равномерно и быстро распределяют тепло с тэнов по всему объему короба, позволяя сократить время нагрева в сравнении с другими прессами.

Что входит в состав вакуумного пресса для изготовления фасадов МДФ

Выбирая вакуумный пресс для фасадов необходимо помнить об основных составляющих, из которых состоит оборудование.

– Нагревательные элементы пресса. Современные разработки привели к появлению экономичных и эффективных кварцево-галогенных нагревателей (например, КГТ-1000) . Они наиболее часто используются в современных вакуумных прессах для изготовления фасадов. В некоторых вариантах еще используется поток горячего воздуха, нагрев которого проводится термоэлектирческими нагревателями (ТЭН). Также ТЭНы могут быть установлены для подогрева поверхности рабочего стола.

Лампы КГТ в сравнении с ТЭНами менее энергозатратны , так как нагревают непосредственно поверхность изделия и не работают в постоянной режиме как ТЭНы

Фото ламп КГТ-1000 установленных в коробе вакуумного пресса

— Автоматизации размещения ПВХ пленки , которым снабжаются некоторые модели вакуумных прессов для фасадов используется при непрерывном производстве . Если предприятие работает с большим ассортиментом продукции на одном прессе , то в автоматизации процесса нет необходимости. При серийном производстве использование автоматики для облицовки ПВХ пленкой позволяет повысить эффективность работы, но при этом в производство обычно запускается ограниченное количество типов продукции.

Разматывающие устройства . Использование пленки ПВХ, поставляемой в рулонах, будет намного эффективнее, если вакуумный пресс для фасадов МДФ укомплектован разматывающим устройством, но использовать его целесообразно при больших объемах производства. Для малого объема работ применение оборудования менее эффективно.

На фото стойка с приводом подачи пленки ПВХ на рабочий стол вакуумного пресса

– Передвижные стойки для ПВХ пленки . Их применение при высоких темпах производства позволяет оптимизировать рабочее время и минимизировать место для хранения пленки в процессе работы. Располагаемая на стойках пленка в рулонах может быть быстро принята к использованию практически без остановки производства.

На фото стойки без автоматизации, слева для 2х рулонов пленки ПВХ, справа для 6ти рулонов пленки

— Мембрана. Применяемая в оборудовании эластичная мембрана выполняется из силикона, резины или каучука. В современных вариантах оборудования чаще используется силиконовая мембрана, отличающаяся повышенной стойкостью к температурным воздействиям по сравнению с резиновыми или каучуковыми. Э то важно, поскольку мембрана используется при шпонировании и гнутье заготовок . Размещение мембраны на специальной рамке удоб но для ее применения. В нашей компании для прессов поставляется быстросъемные рамы, одна из которых идет с закрепленной мембраной.

На фото слева силиконовая мембрана, справа эта же мембрана размещенная в быстросъемной рамке

— Вакуумный насос. Это наиболее ответственная часть оборудования, к которой предъявляются специальные требования. Наиболее современные модели оборудования комплектуются масляными насосами, которые отличаются высокой производительностью. Сухие (безмасляные) насосы применяются на оборудовании с довольно низкой производительностью, отличающихся малыми размерами стола пресса и небольшим временем воздействия. Еще менее производительные водокольцевые насосы применяются в качестве «бюджетного» варианта оборудования.

– Дополнительный рабочий стол используется при большом объеме производства. Его применение позволяет увеличивать производительность в 1,5 раза, что важно для серийного или массового производства МДФ, а для работы малого предприятия с небольшим уровнем загрузки производства такого стола не нужно.

На фото вакуумный пресс с двумя рабочими столами , нагревательный короб движется по направляющим

На фото изображены 2 поочередно работающих рабочих стола, которые значительно увеличивают производительность пресса. Расположение столов может быть как с одной стороны, так и с 2х разных сторон. С 1 стороны удобно с точки зрения сокращения времени на перемещения от стола к столу

– Панель оператора . При ручном режиме работы используется только управление нагревом, включением вакуумного насоса и скоростью создания вакуума в рабочем пространстве. Эти операции могут обходиться без автоматизации, но оборудование, оснащенное дополнительными функциями уже требует формирования специально й панели оператора и автоматизации части процессов, работа с которыми ведется через эту панель.

В панели оператора на прессах «Gorelovskiy.ru» можно выбирать различные режимы работы: ручной, прессование, ламинирования. Есть возможность сохранять и использовать до 10 программ для автоматической работы пресса , изменять такие параметры как: максимальное давление, гистерезис, сброс вакуума, включение нагрева, время прессования, максимальная температура, преднатяг (предварительное натяжение пленки при невысокой температуре для сохранения фактуры пленки), время выдержки после цикла.

Инструкцию по работе с панелью оператора вы найдете в первом видео вверху этой статьи

На фото главное меню панели оператора вакуумного пресса (выбор режима работы)

– Разделительная рамка. Делительная рамка позволяет экономить ПВХ пленку в случае работы с малым количеством деталей, также с ее помощью можно одновременно вести обработку разными типами ПВХ пленки. Данная разделительная рамка позволяет использовать рабочий стол пресса частично.

– Матрица для гнутых (радиусных) фасадов. Как правило приспособления, оснастки для гнутых фасадов изготавливают технологи на мебельных производствах и это не составляет труда сделать оснастку для гнутья фасадов и пользоваться ей долгое время

– Антистатические устройства (щетки). При использовании пленки ПВХ в процессе ее наматывания на валы высока вероятность возникновения статического электричества. Наличие заряда снижает качество обработки МДФ поливинилхлодиной пленкой. Для устранения негативного влияния рекомендовано использование антистатических щеток.

Вспомогательные устройства , позволяющие улучшить и упростить работу на прессе

– Опоры. Специальные магнитные или иные опоры применяются как подложка для укладки фасадов на рабочий стол вакуумного пресса. Многие производители оборудования предусматривают такие устройства, создающие более комфортные условия для работы с массивами.

На фото магнитные опоры, которые примагничиваются к рабочему столу

На фото наиболее распространенные опоры в виде мдф шаблонов под заготовки

– Брикетирование отходов пленки. Наиболее передовые производители оборудования предусматривают возможность компактного хранения отходов, оптимизируя использование технологического пространства.

– Приспособления для ремонта мембраны. В процессе работы возникают условия для повреждения мембраны. Некоторые производители оборудования предусматривают возможность простого и эффективного ремонта мембраны для временного использования до поступления замены. Это позволяет не останавливать на долгое время производственный процесс.

На выбор типа и модели оборудования в большей степени оказывает влияние стоимость, но стоит обращать внимание и на дополнительные параметры, в частности установку и пусконаладочные работы, предлагаемые производителем или поставщиком, гарантийное и постгарантийное обслуживание, обучение персонала правилам работы с оборудованием.

Открытие цеха по изготовлению мебельных фасадов

Что такое дом без мебели? Это неуютная и пустая коробка. А лицом мебели является фасад. Поэтому производство мебельных фасадов один из самых выгодных видов бизнеса. В этой статье мы подробно рассмотрим все этапы открытия своего дела.

Регистрация деятельности

Каждый предприниматель должен оформлять свою деятельность официально, чтобы избежать проблем с законом.

Наиболее популярными формами ведения бизнеса являются ИП (индивидуальный предприниматель) и ООО (общество с ограниченной ответственностью). В зависимости от выбранного вида управления будет различаться процесс регистрации предприятия:

- Индивидуальный предприниматель. При открытии ИП не нужно оформлять учредительных документов. Можно обойтись без печати и уставного капитала. Для регистрации нужно предоставить: заявление по форме Р21001, копии всех страниц паспорта гражданина РФ, квитанцию об оплате госпошлины. Преимущество данного вида регистрации в том, что ИП очень легко закрыть, достаточно написать заявление в налоговый орган, прикрепив справку из пенсионного фонда. Однако, если предприятие прогорит, имеющиеся долги владелец ИП должен выплатить в полном объеме.

- Общество с ограниченной ответственностью. У ООО обязательно должен быть устав, печать, а также уставной капитал в размере не менее 10000 рублей деньгами или имуществом. Для регистрации понадобятся: заявление по форме Р11001, решение учредителя (если он один) или протокол собрания (если их два и более), договор об учреждении общества (для двух и более учредителей), паспорта и индефикационные номера всех соучредителей, устав ООО, гарантийное письмо о предоставлении юридического адреса, согласие собственника-при регистрации на домашний адрес, квитанция об оплате госпошлины. В отличие от ИП для ООО более сложная и длительная (порядка 4-6 месяцев) процедура закрытия. Плюс данной формы в том, что учредители отвечают по долгам организации только в пределах собственной доли.

В заявлениях необходимо указывать ОКВЭД – это цифровое значение рода деятельности будущего предприятия. Для открытия цеха по производству фасадов понадобится код 31.0 Производство мебели.

Представленный ассортимент

Если вы имеете все необходимое оборудование, то можете производить фасады абсолютно разных форматов. Это могут быть изделия из древесных материалов, стекла или металла, а также комбинированные. Еще они могут быть плоские, изогнутые или рельефные, а также иметь вставки в виде витражей или просто стекла.

Технология производства фасадов

В зависимости от материала и внешнего вида фасада технология производства будет отличаться.

Из древесных материалов

Основы фасадов из древесных материалов бывают нескольких видов:

- Из цельного дерева. Как правило, для таких фасадов используют дуб, сосну, ольховые и другие ценные породы деревьев. Относятся они к разряду элитных и чаще всего делаются на заказ.

- Плиты ДСП и МДФ – наиболее распространенный материал, который изготавливается из пресованной щепы и опилок разной фракции. По структуре они достаточно устойчивые к воздействию влаги, горячего пара и высоких температур.

Плиты из выбранного материала подгоняют под необходимый размер будущего фасада. При необходимости, с помощью фрезеровочного станка можно нанести узор, после чего происходит шлифовка и финальная обработка.

Для того, чтобы фасад выглядел презентабельно, его красят или покрывают лаком (чаще в случае с фасадами из цельного дерева), либо облицовывают пластиком или полимерной пленкой, а также используют деревянный шпон.

Нанесение облицовочного пластика может производиться по нескольким технологиям:

- Каширование;

- Ламинирование;

- Постформирование.

Основные отличия этих способов:

- при кашировании используется много клея и делается оно только на ровные поверхности;

- ламинирование осуществляется только с помощью высоких температур;

- постформирование используется для слоистых материалов и наносится ровным слоем на поверхность, после чего прессами выдавливается фактура.

Как правило, мебельные фасады из древесных материалов используют для дома, дачи или офиса, поэтому они самые распространенные.

Из металла

Металлические фасады изготавливаются из алюминия или нержавеющей стали, путем изгибания листового металла. После чего он шлифуется и полируется. При необходимости, можно добавить вставки из дерева и МДФ.

Выглядят такие фасады довольно презентабельно и, пока, чаще всего используются в производственных помещениях. Однако, последнее время набирают популярность домашние кухни с металлическими фасадами.

Из стекла

Для мебельных фасадов из стекла используется листовой материал толщиной 1,9-19 миллиметров. После итоговой обработки стекло может стать:

- тонированным;

- рифленым;

- покрытым декоративной пленкой;

- с рисунком (наносится с помощью пескоструя);

- с полноцветной печатью;

- изогнутым.

Фасады из стекла чаще всего используются в тумбах под ТВ, стенках и шкафчиках для гостиных и спален. Реже в кухонной мебели.

Подбор помещения

Помещение для производства в обязательном порядке должно соответствовать требованиям бизнеса и иметь:

- хорошую транспортную связь;

- сеть для подачи воды и электричества;

- отличную вентиляцию.

При малых размерах производства подойдет помещение размером 100-150 квадратных метров.

Самые большие требования предъявляются к прессовочному цеху, температура там не должна быть ниже 15 градусов и требуется полное отсутствие пыли.

Если рассматривать объявления об аренде производственных помещений на примере Москвы, то за цех размерами от 100 до 150 квадратных метров в разных районах Москвы с вас возьмут от 40 до 70 тысяч рублей в месяц.

Покупка оборудования на производство

Чтобы оборудовать помещение для производства, в зависимости от того, какими именно фасадами вы планируете заниматься, могут понадобиться следующие станки:

Оборудование для производства сложных фасадов из МДФ

МДФ является сравнительно новым материалом среди аналогичных прессованных из дерева плит. Однако в сравнении с ДВП или ДСП, МДФ отличается лучшими экологическими свойствами. Несмотря на то, что при производстве МДФ в качестве связующего элемента при прессовании древесной стружки также используются смолы, эмиссия вредных веществ остаётся очень низкой (соизмеримой с выделениями натурального дерева). Именно поэтому, изделия из МДФ быстро завоевали популярность в секторе материалов для строительства и ремонта, а также для производства мебели.

Широкое распространение МДФ объясняется не только хорошими экологическими свойствами. Благодаря высокой равномерности внутренней структуры (что отражено и в назывании — МДФ от английского «Medium Density Fibreboard», т. е. плита средней плотности) МДФ прекрасно обрабатывается резанием. В сочетании с применением для обработки высокоточных и производительных станков с ЧПУ, это позволяет изготавливать широкую номенклатуру изделий. Большое распространение получило изготовление мебельных фасадов на фрезерных станках с ЧПУ.

Преимущества и ограничения применения станков с ЧПУ

При помощи фрезерных станков с ЧПУ можно изготавливать мебельные фасады практически любой сложности. Фрезерные станки обеспечивают высокую точность обработки. А принцип функционирования системы ЧПУ (обработка по заложенной программе) даёт возможность гибкой настройки оборудования и быстрой переналадки на выпуск любой партии изделий — от массовой серии, до единичных экземпляров (причём идущих «друг за другом»).

Преимуществом использования фрезерных станков с ЧПУ является их универсальность. Это означает, что один станок может заменить целый набор оборудования. К примеру, на фрезерном станке с ЧПУ с достаточно большой рабочей областью (к примеру, два на три метра) можно осуществлять весь комплекс работ с плитами из МДФ — от раскроя листовых заготовок в размер будущего фасада, до финишной шлифовки поверхности и нанесения рельефного узора. При этом станок с ЧПУ обеспечит высокую производительность обработки, а также возможность воплотить достаточно сложные изделия, включая рельефную художественную резьбу!

Однако преимущества автоматического оборудования являются его же недостатками. Выражается это в том, что для простых операций (к примеру, фрезеровка обычного линейного профиля, или даже изготовления филенчатого фасада) использование станка с ЧПУ может быть «избыточно». Учитывая время на подготовку управляющей программы, а также стоимость самого оборудования, для «простых» фасадов проще использовать ручные фрезеры (или приспособления на их базе). А применение фрезерных станков с ЧПУ при производстве фасадов из МДФ оправдано тем более, чем сложнее и изысканнее требуется готовое изделие.

Для сложных фасадов из МДФ с художественным рельефом поверхности вполне уместным будет использование фрезерных станков с автоматической сменой инструмента. В этом случае к высокому качеству обработки фасадов добавится повышенная производительность выпуска (соизмеримая с темпом крупного промышленного производства).

Режущий инструмент для обработки сложных фасадов

При производстве фасадов со сложным узором (включая рельефную резьбу) используются фасонные фрезы, обеспечивающие нужную ширину и глубину «охвата». В каталогах производителей фрез обычно указываются примеры фасадов, которые «под силу» данному типу инструмента. В случае необходимости, можно подобрать инструмент прямо под желаемый тип фасада.

При этом следует учитывать одну важную деталь. Как правило, фасонные фрезы имеют внушительный диаметр хвостовика (от 20 мм и выше). Следовательно, такого же типоразмера понадобятся и цанги. Естественно, патрон шпинделя фрезерного станка должен допускать крепление цанг такого размера — что для маломощных («маленьких») шпинделей может стать проблемой.

Довольно рискованным, но всё же выходом является шлифовка хвостовика фрезы под меньший диаметр (скажем, с 20 мм до 12 мм). При этом, однако, фреза потеряет «несущую способность» и фрезеровать фасады придётся с пониженной нагрузкой (разбивая обработку на несколько одинаковых проходов). Это снизит производительность обработки, но позволит не «убить» шпиндель фрезерного станка.

Однако даже при подходящем диаметре хвостовика, работа с фасонными фрезами требует небольших изменений в стратегии создания управляющих программ. На примере среды «ArtCAM» рекомендуется следующая последовательность:

- в векторном формате (например, в программе «CorelDraw») создаётся профиль рельефа обработки;

- выбирается режим обработки по средней линии, в программе указывается актуальный тип фрезы;

- создаётся нужный профиль обработки (с учётом геометрии имеющейся фасонной фрезы);

- корректируется глубина обработки;

- в векторной форме рисуется профиль для прохождения фрез по центру (задаётся толщина фрезы — чтобы избежать нахлёста);

- создаётся маршрут обработки с учётом толщины обрабатываемой заготовки (желательно координату нуля выставлять от плоскости рабочего стола, а толщину заготовки указывать с припуском в 1-3 мм — в зависимости от точности размеров исходного материала);

- на фрезерном станке с ЧПУ запускается созданная программа.

При начальном освоении производства сложных фасадов из МДФ хорошим подспорьем будет библиотека готовых файлов (управляющих программ, шаблонов на обработку и т. п.). По мере накопления опыта можно будет переходить к «свободному творчеству». Но вначале рекомендуется освоить «копирование» известных моделей фасадов. И только добившись нужного качества, переходить к изготовлению «своих» изделий.

Как избежать дефектов МДФ при фрезеровке?

Часто встречаются ситуации, когда в процессе работы фреза вдруг начинает «махрить» (или выкрашивать, подрывать) ламинатное покрытие МДФ в местах реза. Причиной этого в основном является затупленные фрезы. Причём этот дефект не настолько серьёзный, чтобы сразу менять дорогостоящую фрезу.

Для решения проблемы можно прибегнуть к двум способам. Первый — на 1-2 мм увеличить глубину реза. В этом случае «подсевшая» часть фрезы будет меньше контактировать с ламинатом, что положительно скажется на качестве обработки. Второй — это отдать фрезу в переточку. Однако при дальнейшей работе рекомендуется в управляющих программах скорректировать диаметр фрезы — после заточки он, хоть и незначительно, но изменится.

Представляем профессиональный фрезерный станок для обработки камня 1325 Stone. Запуск станка, процесс работы и пример готового изделия на видео.

В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

Видеоотчет с посещения производства наших клиентов – компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

Технология патинирования фасадов МДФ

К Вашему вниманию пример технологии патинирования фасадов из МДФ в плёнке ПВХ с реального производства кухонной мебели. Техническое описание будет интересно технологам и малярам, или, если в более широком смысле, производителям фасадной части для мебели.

Назначение описания технологического процесса нанесения патины на МДФ фасады

Настоящее описание технологического процесса предназначается для получения эффекта старения путем нанесения патины на фасадные поверхности облицованные пленкой ПВХ.

Применяется технология для отделки рельефных фасадов и профильных элементов из плит средней плотности типа МДФ покрытых пленкой ПВХ.

Характеристика получаемого вида покрытия

Технология обеспечивает получение покрытий с эффектом старения на пленке ПВХ, соответствующих ОСТ 13-27-82 «Покрытия защитно-декоративные на мебели из древесины и древесных материалов. Классификация и обозначения» согласно утвержденным эталонам-образцам.

Отделываемые детали

Фасадные детали щитовой конструкции с фрезерованным профилем на пласти и кромках выполненных из МДФ покрытых пленкой ПВХ.

Требования к поверхности подлежащей отделке

Поверхность фасадов, покрытая пленкой, не должна иметь включений, отслоений пленки по кромке и пласти, вздутий, наплывов клея.

Поверхность деталей должна быть свободна от пыли и обезжирена. Желательно, патину применять на фасадных поверхностях имеющих не только профиль по контуру, но и внутренний профиль.

Применяемые материалы

- Лак полиуретановый ОР 383

- Растворитель D1010 полиуретановый универсальный

- Отвердитель С376А для лака

- Ацетон

- Патина

Нормы расхода ЛКМ и сопутствующих материалов на м. кв. при патинировании приведены в таблице 1.

| № по/п | Наименование материала | Единиц а измерения | Количество |

|---|---|---|---|

| 1 | МДФ (16, 19 мм) | м. кв. | 1.080 |

| 2 | Пленка ПВХ | м. кв. | 1,9 |

| 3 | ПУ дисперсия DUOPUR 1 К | кг | 0,0855 |

| 4 | Лак ОР 383 | кг | 0,100 |

| 5 | Отвердитель для краски C 376 A | кг | 0,050 |

| 6 | Растворитель D 1010 | кг | 0,042 |

| 7 | Ацетон | кг | 0,250 |

| 8 | Патина | кг | 0,080 |

| 9 | Пленка упаковочная (стрейч) | м.пог. | 7,5 |

| 10 | Пленка – пенка | м.кв. | 0,8 |

| 11 | Гофрокартон | м.кв. | 1,25 |

| 12 | Скотч | рулон | 0,05 |

Условия хранения лакокрасочных материалов

Лак следует хранить в сухом помещении при температуре не выше 30 С. Срок хранения материалов не более 6 месяцев. Отвердитель чувствителен к действию влаги, поэтому его следует хранить в герметически закрытой таре, не допуская попадания туда влаги.

Содержание технологического процесса патинирования фасадов МДФ в плёнке ПВХ

Подготовка поверхности к нанесению патины

В помещение, где производится окраска, должна быть обеспечена температура воздуха 18-25 С в зависимости от времени года и относительная влажность 45-70%.

Следует производить не менее одного раза за смену влажную уборку полов для снижения возможности загрязнения поверхности формируемых покрытий. Температура на поверхности деталей и температура материала должна быть не ниже 18 С.

Поверхность деталей тщательно обдувается из воздушного пистолета и обезжиривается. Вся фасадная поверхность протирается ветошью смоченной ацетоном, особенно тщательно по профилю.

Важно обезжиривать поверхность фасадов МДФ в пленке ПВХ перед нанесением патины

Операция обезжиривания является важной и определяет степень прилипания патины и лака к поверхности пленки, потому что пленка ПВХ по сути является пластмассой, обладающей низкой адгезий к любым отделочным материалам.

Нанесение патины

Патину перед заливанием в бачок краскораспылителя необходимо тщательно взболтать, чтобы она находилась во взвешенном состоянии. Для нанесения патины используется пневматический краскопульт с диаметром сопла 1,5-1,8 мм и давлении 2 атм. при узком факеле и низком расходе.

Что такое патина на мебели ?

Патина на растворителях и на воде. Нюансы разбавления, нанесения и удаления излишков патины.

При нанесении патины по контуру и внутреннему профилю избегать избыточного нанесения патины. Покрытие должно быть равномерным, без переходов. Степень патинирования определяется визуально в соответствии с эталонами-образцами. Избыточное нанесение патины ухудшает степень ее адгезии и последующего отделочного слоя к пленке ПВХ.

|

|---|

| Рис. 1. Нанесение золотой патины |

Избытки патины вышедшие за пределы контура удаляются после высыхания при помощи стальной шерсти и ацетона. Время высыхания патины в сушильной камере 20-30 мин.

|

|---|

| Рис. 2. Удаление излишков патины с использованием металлической шерсти |

Смотрите видео патинирования фасадов МДФ в пленке П ВХ :

Нанесение лака

Перед нанесением лака поверхность фасада необходимо обдуть для удаления частиц патины оставшихся на поверхности после применения стальной шерсти.

Рабочий раствор лака готовить в пропорции к 100 объемным частям лака ОР383 50 частей отвердителя С376А. Для доведения до рабочей вязкости добавляется 10 объемных частей растворителя D1010. Жизнестойкость рабочей смеси 5-6 часов при температуре 20 С. Вязкость рабочего раствора лака 20-22 сек к. ф. Диаметр сопла краскопульта 1,8-2 мм, давление 3,5 атм. Расход лака на один слой 120-150 г/м. кв.

Нанесение лака производится в покрасочной камере с водяной завесой. Лак наносится в один слой по всей пласти и кромкам без пропусков. Избегать избыточного нанесения лака, что может быть причиной последующего отслоения лака от пленки ПВХ.

Расстояние от сопла до обрабатываемой поверхности 200мм и доходит до 300мм. Большее расстояние сопла от окрашиваемой поверхности может стать причиной шагрени, пузырьков на поверхности отделываемой детали.

|

|---|

| Рис. 3. Фасад с патиной покрыт лаком |

Сушка деталей производится в сушильной камере на этажерочных стеллажах при температуре не ниже 20 С. Сухость от пыли через 15 мин после нанесения лака, на ощупь через 45 мин, полное высыхание не ранее чем через 4часа, к упаковке через 12 часов.

Для увеличения степени адгезии лака к пленке возможно добавление специальных присадок, что требует проверки их эффективности.

Нанесение патины на фасады в плёнке итальянская технология

В отличии от описанной в этом разделе технологии, технология нанесения патины от Verinlegno предусматривает дополнительный этап – это нанесение праймера. В чём ещё возможные отличая, читайте и сравнивайте.

Дефекты патинирования и причины их возникновения

На фасадных поверхностях допускаются лишь единичные пузыри, кратеры диаметром не более 1 мм, проколы, механические включения размером не более 1мм, риски, два заметная шагрень.

Суммарное количество одновременно присутствующих вышеперечисленных дефектов на 0,5 м. кв. поверхности из числа допустимых (имеющих количественную оценку) – не более 2 штук.

Основные дефекты отделки патиной и их причины представлены в таблице 2.

Основные дефекты патинирования и их причины

| Дефект покрытия | Возможная причина |

|---|---|

| 1. Неравномерное нанесения патины | Некачественная подготовка основы, неправильная техника нанесения, несоответствующий тип и параметры краскораспылителя |

| 2. Отшелушивание и плохая адгезия патины и лака | Некачественная подготовка основы, несовместимость материалов, избыточное нанесение патины и лака |

| 3. Подтеки лака | Неправильный технологический режим нанесения, неподходящий диаметр сопла, низкая вязкость ЛКМ, не тот разбавитель |

| 4. Неравномерное нанесение лака | Неквалифицированная техника нанесения, плохая подготовка основы. |

Упаковка

После полного высыхания лака, то есть не ранее чем через 10-12 часов, фасады оборачиваются сначала в пленку-пенку, а затем в пищевую пленку.

После этого фасады согласно спецификации упаковываются в гофрокартон. На упаковку наклеивается этикетка с указанием адреса и телефона предприятия, наименование изделия, номер заказа, дата выпуска, количество изделий в упаковке, номер упаковки, ГОСТ.